В первой части этой серии рассматривались минимальные требования к инструменту и системе зажима, а также некоторые аспекты выбора пуансона.

Правила выбора пуансона

В случае изготовления L-образных деталей таких правил нет. Пуансон практически любой формы выполнит свою функцию. Таким образом, выбирая пуансоны для группы деталей, всегда следует рассматривать детали L-образной формы в последнюю очередь, принимая во внимание тот факт, что для их изготовления подойдет пуансон практически любой формы.

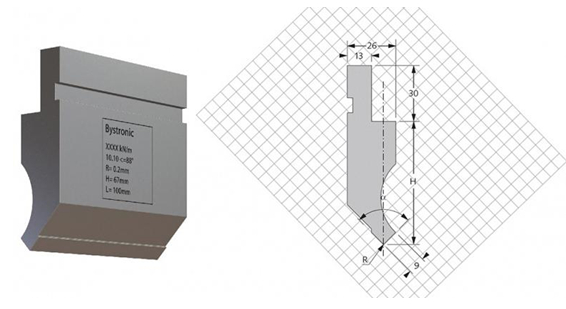

При изготовлении таких L-образных деталей используйте пуансон, который также можно применять для производства других деталей, вместо того чтобы добавлять лишние инструменты в комплект инструментов. Помните, что при выборе инструмента меньше всегда лучше, учитывая не только аспект минимизации затрат на инструмент, но также и сокращение времени наладки благодаря уменьшению количества инструментов необходимой формы на рабочем месте (см. рис. 1).

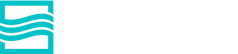

Для деталей другой формы правила выбора пуансона все-таки существуют. Например, в случае изготовления J-образных деталей эти правила следующие (см. рис. 2):

- Если небольшая верхняя часть длиннее, чем нижняя, потребуется рихтовочный пуансон.

- Если небольшая верхняя часть короче, чем нижняя, подойдет пуансон любой формы.

- Если небольшая верхняя часть имеет такую же длину, как нижняя, потребуется остроконечный пуансон.

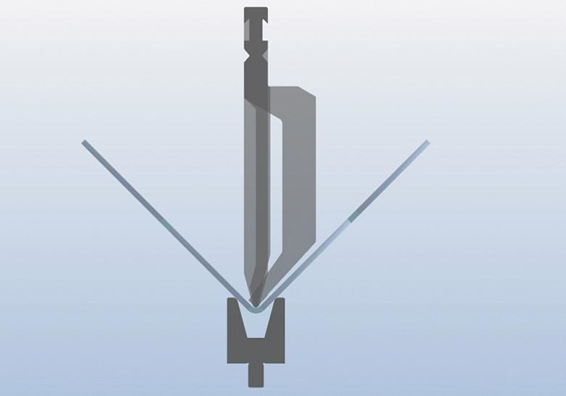

Как вы заметили, правила выбора пуансона связаны в основном с особенностями заготовки, и именно поэтому важную роль здесь может играть программное обеспечение, моделирующее процесс гибки. Если у вас нет программного обеспечения, моделирующего процесс гибки, можно воспользоваться чертежами поставщика инструмента с размерной сеткой на заднем плане, чтобы проверить влияние пуансона вручную (см. рис. 3).

Правила изготовления Z-образных профилей

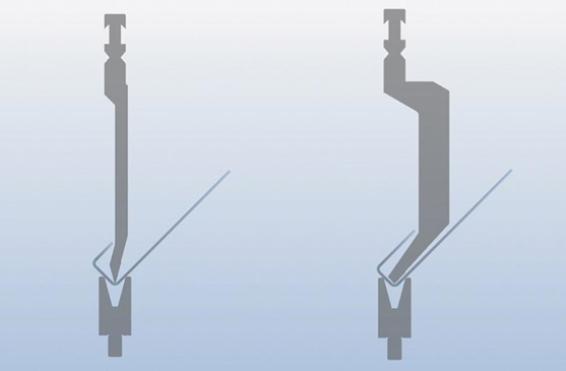

Если вы используете обычный набор инструментов, для изготовления Z-образных профилей потребуется два прохода траверсы. Для изготовления деталей такой формы правила следующие (см. рис. 4):

- Размер центральной части (полки) должен быть больше, чем половина ширины корпуса V-образной матрицы; обратите внимание, что это ширина всего корпуса матрицы, а не канала V-образной матрицы.

- Боковая часть должна быть меньше, чем сумма высоты V-образной матрицы и высоты райзера.

- Если размер центральной части (полки) меньше, чем половина ширины корпуса V-образной матрицы; для формирования обоих сгибов за один проход балки потребуется специальный инструмент. Преимуществом использования этих листогибочных инструментов является то, что не требуется переворачивать заготовку. Недостатком является то, что для их применения требуется усилие в три раза превышающее стандартное усилие воздушной гибки

Правила, касающиеся гибки деталей с вырезами и угловыми надрезами

Любой материал, не имеющий опоры внутри V-образных матриц, подвержен деформации; в случае отверстий или других вырезов эта деформация проявляется в форме вздутий (см. рис. 5). Когда отверстия рядом с линией изгиба небольшие, соответствующее вздутие также небольшое. Кроме того, для большинства применений допустимы некоторые искажения формы, поэтому окончательного правила выбора наилучшей ширины V-образной матрицы, когда вырез находится на линии сгиба или рядом с ней, не существует.

Когда фланцы, вырезы и угловые надрезы располагаются слишком близко к линии сгиба с учетом толщины металла, можно использовать качающуюся матрицу. Качающиеся матрицы вращаются и поддерживают материал в течение всего процесса гибки, предотвращая тем самым вздутие.

Рис. 1. Для изготовления многих деталей форма пуансона не является ограничивающим фактором при гибке.

На рис. 5 показаны идентичные детали с вырезами, расположенными рядом с линией сгиба; на переднем плане деталь с показательным вздутием, которая была изготовлена с помощью обычной V-образной матрицы, а на заднем плане – деталь, изготовленная с использованием качающейся матрицы. Обратите внимание также на то, что овалы слева имеют одинаковую ширину (от передней до задней кромки) и располагаются на одном расстоянии от линии сгиба; только их длина разная. На более длинном овале явно видно большое вздутие.

Высота пуансона для заданной глубины профиля

Высота пуансона становится критически важным параметром при изготовлении трех- и четырехсторонних профилей. В некоторых случаях короткие пуансоны можно использовать для изготовления трехсторонних профилей, если одна из сторон может свисать с листогибочного пресса во время окончательной (третьей) гибки. Если требуется изготовить четырехсторонний профиль, необходимо выбрать пуансон с высотой, большей чем высота профиля, измеренная по диагонали (см. рис. 6):

Минимальная высота пуансона для изготовления профилей = (глубина профиля/0,7) + (толщина траверсы/2)

Если верхние (возвратные) фланцы отсутствуют или они выдаются вперед, для снятия детали после гибки не требуется большого зазора между нижним и верхним штампом. Однако, если возвратные фланцы (сдвинутые назад верхние фланцы) имеются на всех четырех сторонах, необходим достаточный зазор, чтобы повернуть и снять профиль после гибки.

Сочетание гибки и подгиба

Инструменты для гибки и подгиба позволяют изготавливать детали с подогнутыми кромками за один проход, как показано на рис. 7. Но помните, что для подгиба кромок листа толщиной более 0,125 дюйма (3,2 мм), могут потребоваться специальные инструменты, рассчитанные на требующиеся повышенные усилия.

В этом случае правила выбора V-образной матрицы, в целом, такие же, как для стандартных листогибочных инструментов. Для предварительного изгиба на 30 градусов, требующегося для подгиба, в связи с острыми углами, необходимы фланцы несколько большей длины, размер которых составляет примерно 115% от размера канала V-образной матрицы. Например, для гибки материала с использованием V-образной матрицы размером 0,375 дюйма (9,5 мм), необходим фланец длиной, как минимум, 0,431 дюйма (0,375 × 1,15) или 10,9 мм.

Детали без царапин

Почти все обычные листогибочные V-образные матрицы оставляют царапины на деталях, просто потому что металл втягивается в матрицу в процессе гибки. В большинстве случаев эти царапины минимальные и допустимые, а увеличение радиуса приложения усилия может уменьшить их количество.

Рис. 2. Для определенных J-образных деталей применяются особые правила выбора пуансона. Если небольшая верхняя часть имеет такую же длину, как нижняя, потребуется остроконечный пуансон (показан слева). Если небольшая верхняя часть длиннее, чем нижняя, потребуется рихтовочный пуансон (показан справа).

Для областей применения, в которых недопустимо даже минимальное количество царапин, например при гибке окрашенных или полированных материалов, можно использовать нейлоновые вставки для предотвращения появления царапин (см. рис. 8). Гибка без царапин особенно важна при изготовлении критически важных деталей в аэрокосмической промышленности, так как при визуальной проверке инспектору очень трудно отличить царапину от трещины.

Простота – это достоинство

Современный прецизионный инструмент и листогибочные прессы могут обеспечивать непревзойденную точность. При использовании надлежащих инструментов и материалов стабильного качества листогибочные прессы позволяют загибать фланцы под заданным углом с требуемым внутренним радиусом изгиба. Однако подчеркнем еще раз, что создаваемый при воздушной гибке внутренний радиус изгиба составляет измеряемую в процентах долю от размера канала матрицы, и поэтому очень важно использовать надлежащие инструменты. Соблюдение требований, в которых указывается множество различных радиусов с жесткими допусками, приводит к росту затрат на инструмент. И чем больше инструментов требуется, тем больше объем работ по перенастройке пресса, что приводит к дополнительному увеличению затрат.

Учитывая все вышесказанное, разработчики технологий обработки листового металла могут упростить выбор инструмента и весь процесс гибки, следуя нескольким основным правилам при проектировании деталей:

- Внутренний радиус изгиба должен быть в 1,5 раза больше толщины металла.

- Длина фланца должна быть, как минимум, в 6 раз больше толщины металла. Это применимо также и к отверстиям в детали; то есть, отверстия должны располагаться в стороне от линии сгиба на расстоянии, как минимум, в 6 раз больше толщины материала.

- Размер полки Z-образного профиля должен быть, как минимум, в 10 раз больше толщины металла.

Существует множество исключений для этих правил, и каждое имеет свои ограничения. Можно использовать более узкий канал V-образной матрицы, чтобы изготовить детали с меньшим радиусом изгиба или более коротким фланцем, однако при слишком маленьком радиусе изгиба появляется риск искажения линии сгиба и превышения предельно допустимой нагрузки инструмента и листогибочного пресса. Можно изготовить деталь с более узким смещением, но опять-таки для этого потребуется специальный инструмент и значительное усилие, прикладываемое при гибке.

Но к чему усложнять, если не требуется изготавливать деталь с коротким фланцем, узким смещением или малым радиусом? Следуя этим трем простым правилам, вы улучшите угловые характеристики, сократите время наладки и уменьшите затраты на инструмент.